工业机器人装调维修基础 100页PPT详解维修通用机械及零部件

工业机器人作为现代制造业的核心装备,其稳定运行离不开专业的装调与维修。本文基于一份详尽的100页PPT内容,系统梳理工业机器人维修中涉及的通用机械及零部件基础知识,旨在为技术人员提供一套可收藏、可随时查阅的实用指南。

一、工业机器人维修概述

工业机器人维修不仅涉及电气与控制系统,机械部分的装调与维护更是确保精度与寿命的关键。维修工作通常遵循“诊断-拆卸-检测-更换/修复-装配-调试”的标准化流程,要求维修人员具备扎实的机械原理知识、熟练的操作技能以及严谨的安全意识。

二、通用机械部件维修要点

- 传动系统:包括齿轮、同步带、滚珠丝杠等。维修时需检查磨损、间隙与对中情况,例如齿轮需检测齿面点蚀与断齿,同步带应观察是否拉伸或开裂,滚珠丝杠则要测量反向间隙并进行预紧调整。

- 连接与紧固件:螺栓、销钉、键等连接件易因振动松动或疲劳失效。维修中必须按标准扭矩重新紧固,并定期使用防松垫片或螺纹锁固剂,同时检查销钉与键槽的配合精度。

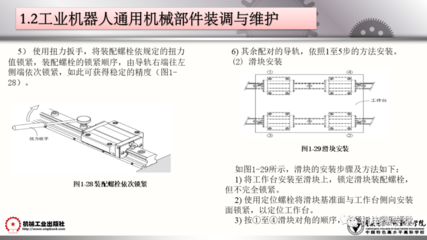

- 支撑与导向部件:如直线导轨、轴承等。需清洁润滑轨道,检查滚动体的磨损与游隙,更换失效轴承时务必保证安装精度,避免偏载导致二次损坏。

三、核心零部件深度解析

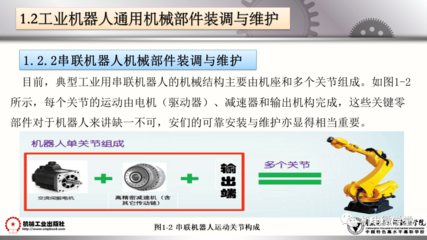

- 关节减速器:作为机器人的“关节”,谐波减速器与RV减速器需重点维护。维修时需检测齿轮磨损、油脂状态及密封性,更换油脂应选用专用型号,并严格遵循填充量标准。

- 末端执行器:夹具、焊枪等工具需根据工艺需求调整。维修包括检查气路/油路密封性、更换磨损的夹爪或传感器,并重新校准工具中心点(TCP)。

- 结构件与机身:臂架、底座等承载部件可能因碰撞产生变形或裂纹。维修时需使用激光跟踪仪等设备检测形位公差,对轻微变形进行校正,严重时需更换整体构件。

四、维修工具与安全规范

专业维修离不开配套工具:扭矩扳手、千分表、液压拉马、激光对中仪等是必备设备。安全方面,必须严格执行上锁挂牌(LOTO)程序,确保机器人处于断电、泄压状态;拆卸重型部件时使用起重设备,个人需穿戴防护装备。

五、典型案例与实战技巧

- 案例1:机器人运行抖动:检查发现谐波减速器油脂干涸导致齿轮卡滞。处理步骤:拆卸减速器、清洗内部、加注新油脂、重新调整预紧力,抖动现象消失。

- 案例2:重复定位精度超差:经检测为滚珠丝杠反向间隙过大。通过调整双螺母预紧或更换丝杠副解决,并同步校准编码器零点。

- 实战技巧:建立部件寿命档案,推行预防性维护;拆卸复杂组件时拍照记录步骤,避免装配错误;利用离线编程软件模拟调试,减少停机时间。

六、与展望

工业机器人维修是一门融合机械、电气与智能技术的综合学科。掌握通用机械及零部件的维修基础,不仅能快速排除故障,更能通过预防性维护延长设备生命周期。随着机器人智能化发展,未来维修将更依赖预测性诊断与数字化工具,但扎实的机械维修功底始终是不可替代的核心能力。

这份浓缩的100页PPT精华,建议收藏并结合实际操作慢慢消化,定能助您在工业机器人维修领域行稳致远。

如若转载,请注明出处:http://www.cqbjdc.com/product/33.html

更新时间:2026-02-24 05:38:13